Понятие синтетические полимерные материалы – это высокомолекулярные соединения искусственного и природного происхождения (полимеризация или поликонденсация), для получения различных видов пластмасс, пластиков с различными назначениями и свойствами. Сегодня в лабораториях ежедневно на свет появляются сотни видов полимерных материалов на основе синтетического (искусственного) и природного (органического) происхождения.

Мы приведем ряд примеров созданных материалов на основе синтеза, т.к. их применение требует особого контроля производства и безопасности, а необходимость производства данных полимеров жизненно необходима в современном мире.

Активное образование и разработка полимерных материалов получило развитие в 1960 годах физиком–химиком Каргиным В.А. и профессором химиком Кабановым В.А.

В марте 2012 года взрыв на заводе в Германии заставил вздрогнуть всю автомобильную индустрию. Выпуск новых автомобилей мог остановиться на несколько месяцев, не за отсутствием металлических шестерёнок и кузовов, а из-за полиамида (капролона), пластмассы используемой для производства многих автомобильных деталей. Это происшествие доказало, человечество создавшее синтетические материалы сегодня вряд ли сможет без них обойтись.

Дерево, ткани и даже металлы, сегодня любые природные материалы можно заменить их синтетическими аналогами – пластиками: посуда, мебель, техника, ткани; во многих областях применение полимеров необходимо. Разные виды этих материалов можно встретить повсюду.

Но что такое полимер (полимеризация) с точки зрения химии? Это бесконечно длинные цепи отдельных молекул мономеров, очень часто в качестве мономеров выступают соединения углеводорода, например молекулы газа этилена. Каждый из них состоит всего из шести атомов, при сильном нагревании они полимеризуются, то есть сцепляются друг с другом в единую макромолекулу и превращаются в новый материал - полиэтилен.

Большинство видов полимерных пластмасс - это составы бензина и дизеля, ведь нефть субстанция состоящая из углеводородов. Кстати, около 5% всей добытой нефти превращается в пуговицы или бутылки для воды. К полимерам относят множество природных соединений, к примеру: каучук, белки, нуклеиновые кислоты, полисахариды т.д. Множество синтетических полимеров получают на основе природных элементов также путём полимеризации.

|

Полимеризация пластмассы и пластиков |

|---|

Удивительные синтезированные материалы со всевозможными свойствами можно встретить повсюду. Одни прочны как сталь, другие прозрачные как стекло третьи лёгкие как перо у каждого полимера своя история и свое предназначение. В качестве примера рассмотрим полимеризацию пластиков и пластмассы и получение конечных продуктов.

Получение поролона

Эластичная «живая» белая масса - пенополиуретан он же поролон. Для того, чтобы произвести в лабораторных условиях маленький кубик синтетического пенополиуретана, в емкостях взвешивается и смешивается полиол, катализаторы и вода. Процесс полимеризации происходит путем переливания всего состава в заготовку. Полимеризация полиуретана процесс чрезвычайно стремительный. Пока компоненты смеси взаимодействуют с водой, во время этой реакции выделяется углекислый газ, он то и заставляет жидкий пластик пениться и расти до невероятных размеров.

Триста метров в длину и один метр в высоту, чтобы получить поролоновый брусок такого размера, из огромных цистерн подается основное сырье полиолы и изоцианаты для синтезирования и получения пенополиуретана. Процесс полимеризации происходит с невероятной скоростью. Чтобы не упустить этот момент, смесь тут же отправляется по трубопроводу на заливочный цех. Компьютер управляет всем процессом заливки, отправляя команды на контроллеры управления двигателями и подачей всех компонентов.

Компонентов в промышленном полиуретане может быть много. Каждый подаётся через отдельный шланг в зависимости от веса. Небольшие порции через тонкие трубки, ингредиенты в сотни килограммов идут по широким рукавам. Но все они должны подаваться к заливочному шлангу одновременно, иначе реакция вспенивания выйдет из-под контроля. Пока технолог контролирует поступление компонентов по шлангам, рабочий на конвейере поправляют бумажную подложку, иначе полиуретановый пласт прилипнет к ленте.

Чтобы поролон не был похож на поднявшийся пирог, в начале пути ему предают специальный ограничитель, с помощью которого теперь идеально ровный пласт будет двигаться сам по себе, пока сырье не закончится.

Процесс запущен, остается только следить за параметрами и внешним видом, процессов с пеной. Огромная подушка полиуретана на самом деле очень легкая, на 90% состоит из пузырьков воздуха, и все же для удобства ее разрезают на блоки по 32 метра длиной. Горячие пласты отправляются на отслеживание, поролон должен созреть, набрать необходимую прочность и остыть, и только после трех суток после созревания, полиуретану можно создать нужную форму.

Покатавшись на такой карусели большие пласты поролона превратятся в тонкие отрезки. Поролон после его резки идет на аппараты скрутки. Температура пенополиуретана не должна превышать 160 градусов, несколько дней он должен лежать на складе, если резать его раньше, то он вспыхнет словно спичка, как пенопласт. Выделяющиеся продукты горения этого синтетического полимера являются чрезвычайно опасными для жизни и здоровью человека.

Поликарбонат что это за материал

А это новое поколение полимеров пластиков – поликарбонат, которому не страшна даже высокая температура. Внесенный в пламя пластик ведет себя как ни в чём не бывало. Это благодаря тому что в его структуру добавлен обычный песок, вернее кремнии из чего он и состоит. Сшивая молекулы в различной последовательности можно получать синтетические пластмассы с непохожими свойствами, и каждая из них находит свое применение. Знакомый нам полиэтилен может быть мягкий как пакет и твердым как обычная пластиковая бутылка. Два дополнительных атома водорода плюс 4 углерода и получится упругий нейлон. Отняв лишний атом углерода и добавив 2-х атомный спирт, можно получить один из самых прочных полимерных материалов – поликарбонат.

Прозрачный как стекло, легкий как перо. Поликарбонат можно поцарапать даже ногтем, но он способен выдержать выстрел из огнестрельного оружия. В принципе это самый ударопрочный пластик из всех имеющихся на сегодняшний день. Этот синтетический полимер используется в очень широком спектре индустрии ВПК, его ударопрочное свойство используется во многих антивандальных конструкциях, где требуется прозрачность и прочность.

Поликарбонат и полиэтилен материал из разряда синтетических термопластов. Чтобы задать ему необходимую форму, его нужно расплавить.

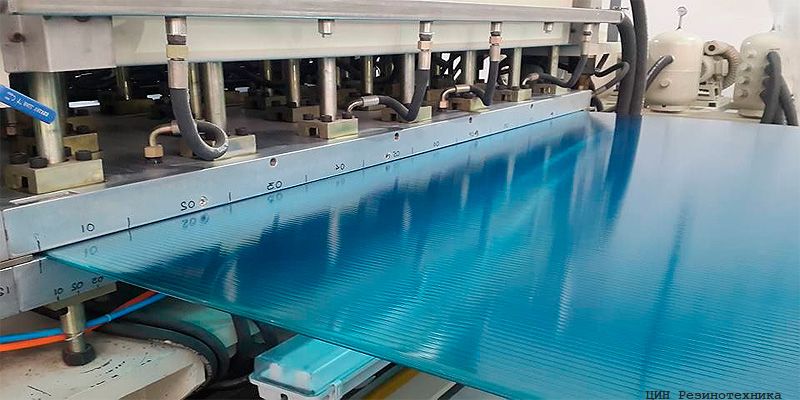

Производству сотового карбоната происходит по следующей технологии. Здесь в миксер попадает разное сырье, материалы смешиваются с различными пропорциями, которые мы задаем. Каждый миксер имеет определенные свойства и мы получаем лист тех свойств, которых мы хотим. Он не хрупкий, но жесткий, он гибкий, но не мягкий.

Далее в главном шнеке происходит его плавное перемешивание, он расплавляется и равномерно подается на фильеры. На качество этого пластика может повлиять любая мелочь, поэтому на производстве должна поддерживаться чистота. Все что происходит с сырьем, пока оно не сформируется в тонкий лист пластика, происходит в закрытых аппаратах внутри экструдера. Экструдер (экструзия) – означает выталкивать. Прежде чем выполнить свою главную работу экструдер одновременно нагревает и придает нужную форму пластмассе, находящееся в бункере сырье сушится и с помощью поршня–шнека подается к нагревателям, здесь пластик плавится и становится тягучим как сгущенка, поршень двигает мягкую массу к фильтру и продавливает через профиль (своеобразная пресс-форма). Сформованный между двух пластин поликарбонат попадает на конвейерную ленту, разогретый до 250 градусов, остывает и кристаллизуется всего за несколько секунд и тут же на его поверхность льется еще один слой, защитный.

У крепкого поликарбоната есть слабое место, не стойкий к ультрафиолетовым излучениям, это проявляется в виде потери физико-химических свойств, желтеет, становится хрупким и постепенно разрушается. Толщина защитного покрытия несколько микрон, оно буквально вплавляется в основной слой пластика.

После чего проводится проверка на качество в лаборатории. На световом ящике проверяются оттенки выпускаемых изделий. Образец производства помещают рядом с эталоном, их оттенки должны совпадать полностью при любом освещении. Но еще важнее проверить наличие слоя защищающего от губительных ультрафиолетовых лучей. Окончательно увидеть и оценить можно только с помощью электронного микроскопа.

Полимер–бетон

Существует ли пластик который не боится солнечного света, больших нагрузок? Ученые из российского химико-технологического университета имени Менделеева создали удивительный материал, прочность которого выше чем у бетона. Это полимер–бетон, с чрезвычайно высокими химическими свойствами стойкости и прочности. Основа полимер-бетона, как и у обычного бетона - песок и гранитная крошка. Секрет материала в связующем компоненте. Спустя всего половину часа после перемешивания компонентов, превращается в прочнейший монолит. Инновационный синтетический пластик не разрушается даже от сильнейшей соляной кислоты.

Под воздействиями низких и высоких температур, кислот или под воздействием высокой температуры; 20 минут и твердый бетон с максимальными прочностными характеристиками готов. Но все же самые ответственные испытания материал проходит зимой. Мороз, слякоть и грязь, далеко не каждый материал готов затвердеть в таких экстремальных условиях. Главное тщательно перемешать (синтезировать) все компоненты и полимерный бетон твердеет прямо на глазах.

Применяется в строительных, дорожных работах это основное назначение этого полимера. Материал применялся в аэропорту Домодедово и во многих строительных объектах, особенно с повышенными требованиями безопасности конструкций.

Скамейка из дерева–полимеркомпозита покрытая полимер–бетоном. Абсолютно не подвержена воздействию влаги, не передает холод при сидячем положении отдыха, обладает высочайшей прочностью.

Получение бытовых предметов путем полимеризации

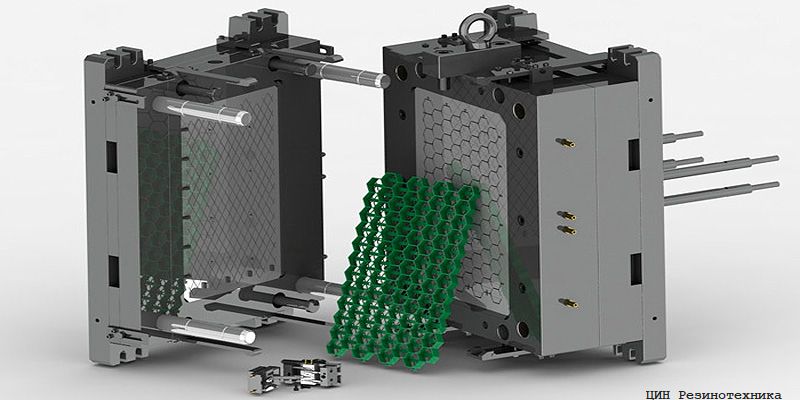

Бытовые предметы изготавливаются плавлением и синтезированием полимерной пластмассы в агрегатах термопласт-автоматах. Работает такая машина когда в неё монтируют нужную пресс-форму, которая закреплена на подвижной части машины, а подвижная на неподвижной.

пресс–форма для изготовления пластиковых модульных ковриков

Термопластавтомат работает самостоятельно, оператору нужно только задать правильные параметры. Единственное что не зависит от человека - продолжительность работы аппарата. Зависимость происходит от сырья, на сколько быстро оно расплавится и сформируется. Чем больше изделие, тем больше цикл, потому что изделие должно остыть, если форму раскрыть раньше изделие потеряет свою форму.

Модель будущего пластмассового изделия спрятана внутри пресс-формы. На матрице имеются все нужные выступы и полости, она всегда неподвижна двигается только вторая часть формы. Пуансон (выполняет функцию пресса) передает давление на формуемый пластик и именно с пуансона будут снимать готовый продукт, вернее сдувать очень сильной струей воздуха.

Важные синтетические конструкционные полимеры

Многофункциональные и стратегически важные конструкционные полимеры в пищевой и медицинской промышленности, такие как:

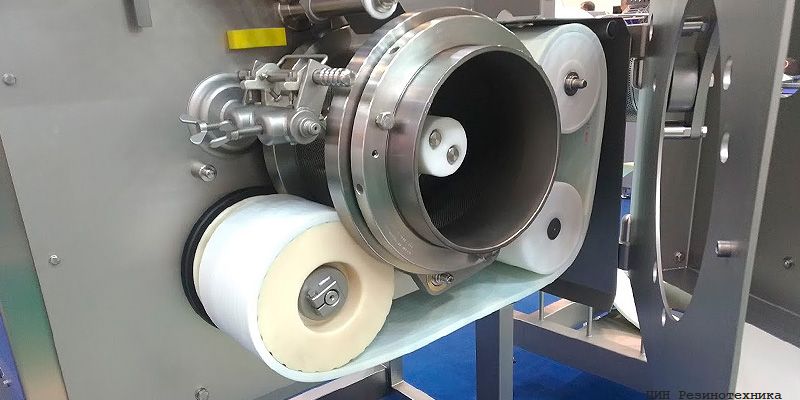

фторопласт (тефлон); на фото применение фторопласта (тефлон) в качестве форм; отсадочная машина для изготовления кондитерских изделий

Более подробно о применении пластмассы "Фторопласт"...

на фото ролики из полиамид–6 (капролон) на станке – эмульситатор МК-45 для измельчения твердой пищевой продукции

Более подробно о применении пластмассы "Полиамид–6"...

полиацеталь (полиформальдегид); на фото стенд - механизм состоящий из приводных шкивов, шестерней, осей, валов вращения из пластмассы "полиацеталь" и "капролон"

Более подробно о применении пластмассы "Полиацеталь"...

Данные синтетические пластмассы и пластики применяются практически во всех отраслях производства, и благодаря своим уникальным свойствам во многих механизмах являются незаменимыми.

Безопасность применения синтезированных полимеров.

Любое изделие из любого полимерного материала прежде всего должно быть безопасным. Чтобы проверить наличие вредных веществ, образцы обязательно проходят через лабораторную проверку. В обязательном порядке применяются вытяжки стабилизаторы из поливинилхлорида в котором выявляются свинец и другие негативные вещества. В случае со свинцом, реакция наступает мгновенно. Прозрачная вытяжка прямо на глазах становится ярко желтой, значит в составе содержится свинец, использовать на производстве его нельзя.

Также, необходимо отметить, что с помощью определения методом D-димера, мы можем помимо химической структуры самого полимера, определять структуру количества входящих в него добавок.

Для подтверждение частоты молекулярного состава, любой пластик можно подвергнуть и более серьезным тестам, например при помощи ядерно-магнитного спектрографа полученный из пластика раствор закладывается в аппарат, в нём формируется сильное магнитное поле. Молекулы разных веществ поглощают идущего от него импульсы, каждая в своем диапазоне. Оператору остаётся только отследить результат на мониторе компьютера; на производство отправляются только те материалы, которые полностью прошли проверку на безопасность через исследовательские лаборатории.

Некоторые ученые утверждают, что век пластиков подходит к концу. Скоро к ним на смену придут новые материалы, более прочные и легкие, более надежные и безопасные, но вряд ли они смогут заменить многочисленные синтетические полимерные материалы, пластики, пластмассы их различные модификации, и всё что из них создано, ведь век полимеров только начался.